Wichtige technische Fragen für den Kauf Ihrer PET-Flaschen-Recyclinganlage

Die Investition in eine PET-Flaschen-Recyclinganlage ist eine wichtige Entscheidung. Um sicherzustellen, dass Sie eine Anlage auswählen, die Ihren spezifischen betrieblichen Anforderungen entspricht und hochwertige rPET-Flakes liefert, ist es von größter Bedeutung, die richtigen technischen Fragen zu stellen. Dieser Leitfaden führt Sie durch die entscheidenden Überlegungen und hilft Ihnen, selbstbewusst mit Lieferanten zu verhandeln.

1. Kapazität und Durchsatz verstehen

Die Grundlage Ihres Auswahlprozesses liegt darin, die Kapazität der Anlage an Ihre Verarbeitungsanforderungen anzupassen.

- Wie hoch ist die nominelle und tatsächliche Verarbeitungskapazität (z. B. kg/Stunde oder Tonnen/Stunde) der Anlage? Klären Sie, ob sich dies auf das Eingangsmaterial oder die ausgegebenen Flakes bezieht.

- Wie berücksichtigt das Design der Anlage Schwankungen im Inputvolumen?

- Wo liegen die Engpässe im System und wie können diese gehandhabt werden?

Klarheit über die Kapazität stellt sicher, dass die Anlage Ihre aktuellen und zukünftig erwarteten Mengen bewältigen kann und eine Unterauslastung oder Überlastung des Systems vermieden wird.

2. Spezifikationen des Eingangsmaterials

Die Qualität und Beschaffenheit Ihrer eingehenden PET-Flaschen haben einen erheblichen Einfluss auf das Design und die Leistung der Anlage.

- Welche Arten von PET-Ballen kann die Anlage verarbeiten (z. B. stark verschmutzt, gemischtfarbig, Post-Consumer)?

- Wie hoch ist der akzeptable Grad an Verunreinigungen (z. B. PVC, andere Kunststoffe, Metalle, Papier, organische Stoffe)?

- Beinhaltet die Anlage Vorrichtungen zur Vorsortierung oder Ballenauflösung, die für mein spezifisches Eingangsmaterial effektiv sind?

Eine Anlage, die für sauberere, vorsortierte Ballen ausgelegt ist, könnte bei stark kontaminiertem Ausgangsmaterial Probleme bekommen, was die Effizienz und die Ausgabequalität beeinträchtigt.

3. Gewünschte Qualität der rPET-Flakes

Die Endanwendung Ihrer rPET-Flakes bestimmt die erforderliche Qualität. Dies ist ein kritischer Diskussionspunkt.

- Was sind die Zielspezifikationen für die finalen rPET-Flakes? Berücksichtigen Sie:

- PVC-Gehalt (ppm)

- Feuchtigkeitsgehalt (%)

- Schüttdichte (g/cm³)

- Flakegrößenverteilung (mm)

- Vorhandensein anderer Polymerverunreinigungen (z. B. PE, PP)

- Farbverunreinigung (bei klaren Flakes)

- Intrinsische Viskosität (IV-Werte) (falls für Ihre Anwendung relevant)

- Welche Qualitätskontrollmaßnahmen sind in die Anlage integriert, um eine konsistente Ausgabequalität sicherzustellen?

Lieferanten sollten in der Lage sein zu demonstrieren, wie die Komponenten ihrer PET-Flaschen-Recycling- und Waschanlage diese spezifischen Parameter erreichen.

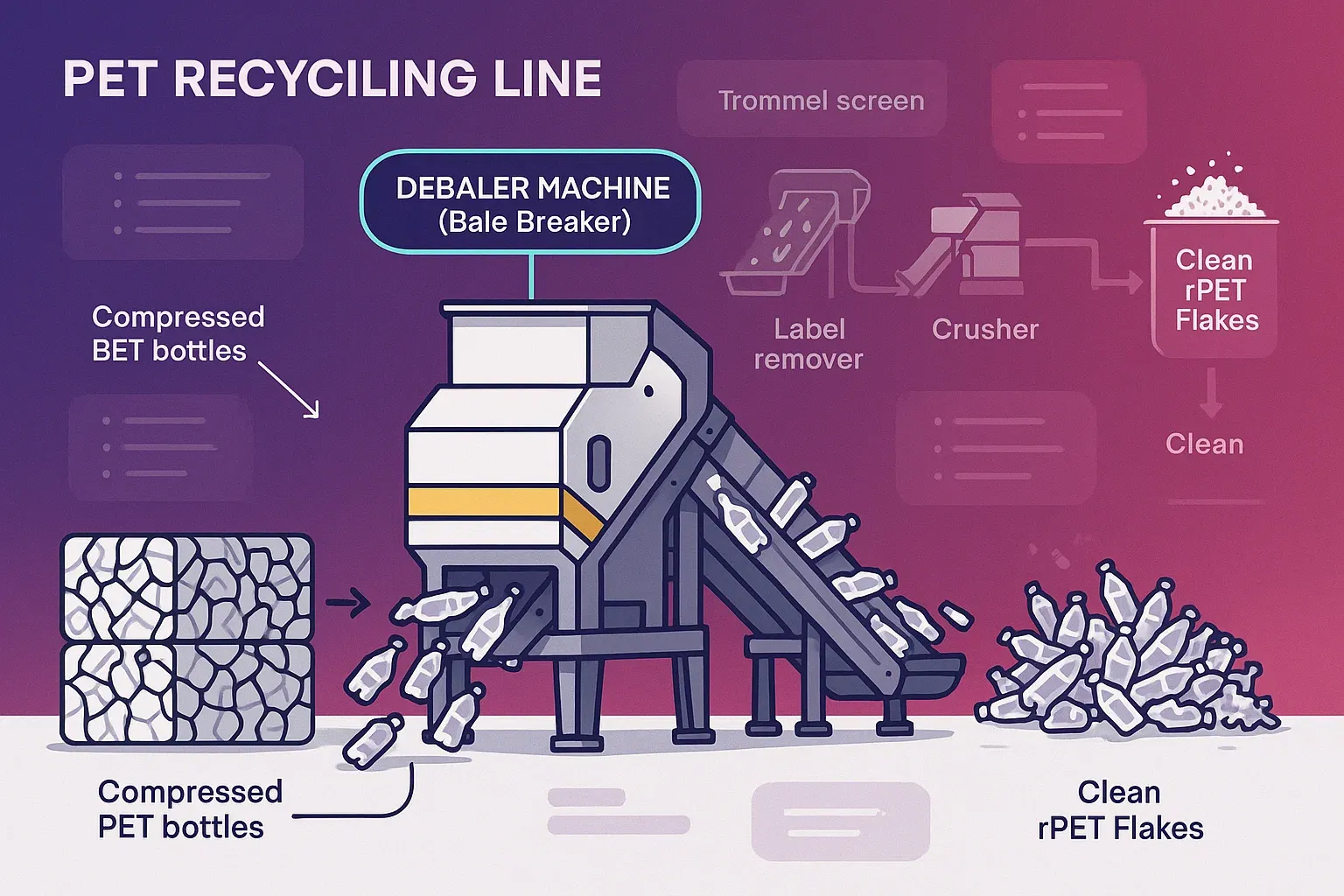

Typischer Prozessablauf einer PET-Flaschen-Recyclinganlage

Das Verständnis der typischen Prozessschritte kann Ihnen helfen, Bereiche für spezifische Fragen zu identifizieren. Obwohl die Konfigurationen variieren, umfasst ein üblicher Ablauf:BallenauflösungVorwäsche/SortierungZerkleinerungSchwimm-Sink /HeißwäscheFriktionswäsche /SpülungTrocknung &VerpackungVereinfachter Prozessablauf einer PET-Flaschen-Recyclinganlage

Jeder Schritt beinhaltet spezifische Maschinen; erkundigen Sie sich nach der jeweils eingesetzten Technologie.

4. Wasch- und Trenntechnologien

Die Reinigungsstufen sind entscheidend für die Entfernung von Verunreinigungen und das Erreichen von hochreinem rPET.

- Welche Art von Waschsystem wird eingesetzt (z. B. Heißwäsche, Kaltwäsche, Friktionswäscher)?

- Welche Chemikalien werden empfohlen und wie hoch sind deren Verbrauchsraten? Wie wird die Dosierung gesteuert?

- Wie effektiv ist das System zur Etiketten- und Deckeltrennung (z. B. Schwimm-Sink-Tanks, Windsichter)?

- Gibt es spezielle Funktionen zur Entfernung von Klebstoffen und hartnäckigen Rückständen?

5. Trocknungseffizienz

Das Erreichen eines niedrigen Feuchtigkeitsgehalts in den finalen Flakes ist für die nachfolgende Verarbeitung und Lagerung unerlässlich.

- Welche Trocknungstechnologien werden eingesetzt (z. B. mechanische Entwässerung, thermische Trocknung)?

- Was ist der garantierte Endfeuchtegehalt der rPET-Flakes?

- Wie wird die Trocknungstemperatur geregelt, um eine Degradation der Flakes (z. B. Vergilben, IV-Abfall) zu verhindern?

6. Wasser- und Energieverbrauch

Die Betriebskosten werden stark vom Ressourcenverbrauch beeinflusst. Streben Sie Effizienz an.

- Wie hoch ist der spezifische Wasserverbrauch (z. B. m³/Tonne rPET)?

- Beinhaltet die Anlage ein Wasseraufbereitungs- und Recyclingsystem? Welche Kapazitäten und Wartungsanforderungen hat es?

- Wie hoch ist die installierte Gesamtleistung und der geschätzte Energieverbrauch (kWh/Tonne rPET)?

- Gibt es energiesparende Funktionen wie hocheffiziente Motoren oder Wärmerückgewinnungssysteme?

7. Automatisierung, Steuerung und Wartung

Eine benutzerfreundliche und wartungsarme Anlage steigert die Produktivität und reduziert Ausfallzeiten.

- Welcher Automatisierungsgrad ist vorgesehen (z. B. SPS-Steuerung, HMI-Schnittstelle)?

- Sind Fernüberwachungs- und Diagnosefunktionen verfügbar?

- Wie einfach ist der Zugang zu Komponenten für routinemäßige Wartung und Reinigung?

- Wie hoch ist die erwartete Lebensdauer kritischer Verschleißteile (z. B. Schneidmesser, Siebe)? Was sind deren Austauschkosten und Verfügbarkeit?

- Was sind die empfohlenen Wartungsintervalle?

8. Platzbedarf, Installation und Sicherheit

Praktische Überlegungen zur Integration der Anlage in Ihre Betriebsstätte sind unerlässlich.

- Wie groß ist der Gesamtplatzbedarf und das Layout der vorgeschlagenen PET-Flaschen-Recyclinganlage? Passt sie in Ihren verfügbaren Raum?

- Welche Verantwortlichkeiten übernimmt der Lieferant bezüglich Installation, Inbetriebnahme und Bedienerschulung?

- Welche Sicherheitsmerkmale sind integriert (z. B. Not-Aus-Schalter, Schutzvorrichtungen, Verriegelungen)? Entspricht die Anlage den relevanten Sicherheitsstandards?

9. Lieferantenunterstützung und Garantie

Ein zuverlässiger Lieferant bietet mehr als nur Maschinen; er leistet kontinuierlichen Support.

- Welche Garantiebedingungen werden für die komplette Anlage und einzelne Komponenten angeboten?

- Wie ist die Verfügbarkeit von technischem Support und Ersatzteilen? Wie sind die Lieferzeiten?

- Kann der Lieferant Referenzen von bestehenden Kunden mit ähnlichen Installationen vorweisen?

- Welche Dienstleistungen werden nach der Installation angeboten (z. B. Leistungsoptimierung, Upgrades)?

Fazit: Eine fundierte Entscheidung treffen

Der Kauf einer PET-Flaschen-Recyclinganlage erfordert eine sorgfältige Due Diligence. Indem Sie diese detaillierten technischen Fragen stellen, können Sie Lieferantenvorschläge besser bewerten, verschiedene Technologien vergleichen und letztendlich ein System auswählen, das Ihren Geschäftszielen, Ihrem Budget und Ihren Qualitätsanforderungen entspricht. Denken Sie daran, eine gut gewählte Anlage ist eine Investition in Effizienz, Nachhaltigkeit und Rentabilität.

Nehmen Sie sich Zeit, sammeln Sie alle notwendigen Informationen und arbeiten Sie mit einem Lieferanten zusammen, der Fachwissen und Engagement für Ihren Erfolg demonstriert.