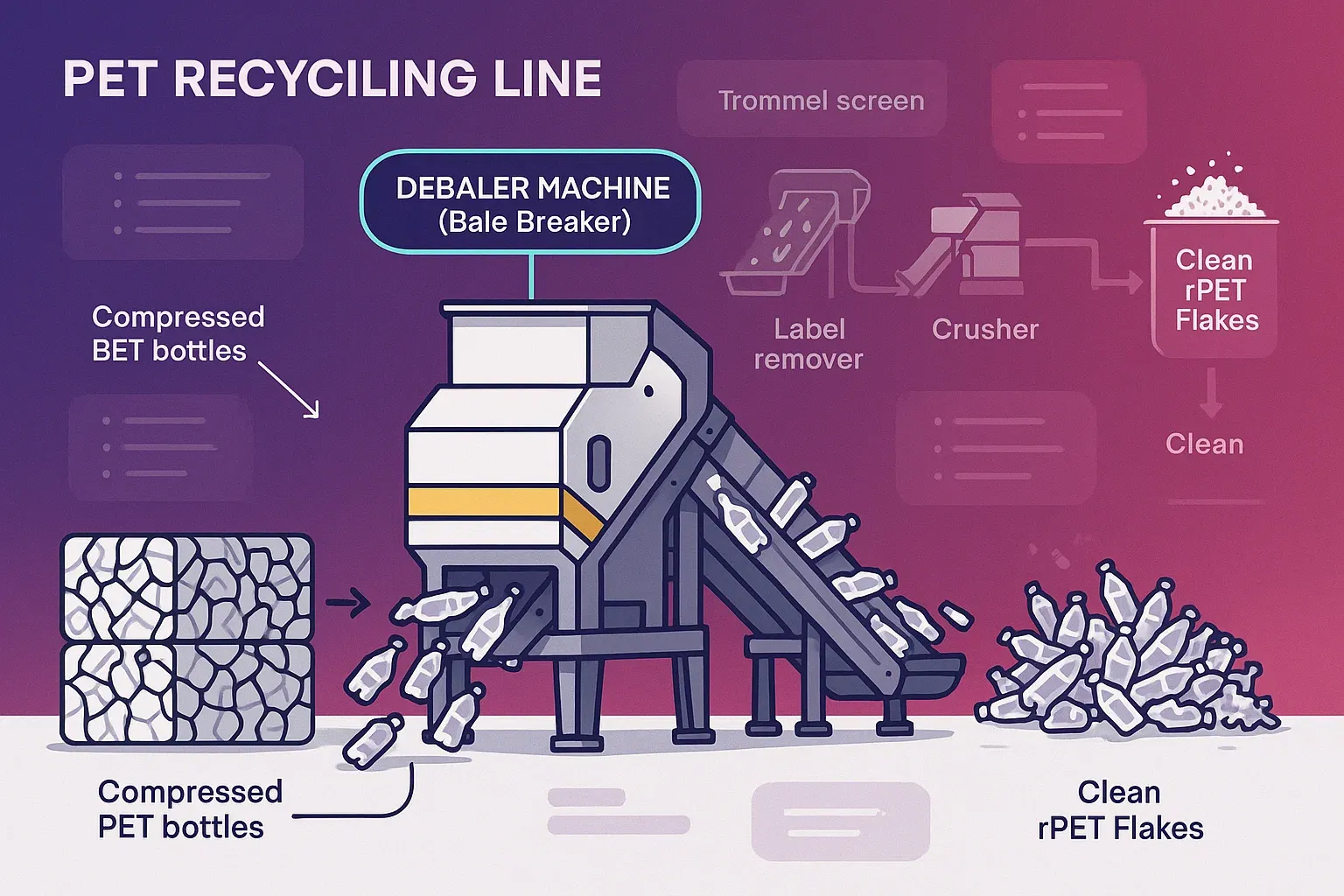

Глобални напор за одрживост и функционалну циркуларну економију дао је рециклираном ПЕТ-у (рПЕТ) огромну вредност. Висококвалитетни rPET је веома тражен за широк спектар примене, од нових боца прехрамбене класе до иновативних влакана и издржљиве амбалаже. У срцу овог трансформативног процеса је машина за прање ПЕТ боца – софистицирани, интегрисани систем пажљиво дизајниран да претвори ПЕТ боце након потрошње у чисте, високочисте, пахуљице за вишекратну употребу. Иако свака компонента игра неопходну улогу, једна машина на самом почетку процеса поставља курс за укупну ефикасност, квалитет резултата и профитабилност целе операције: та... Секач за бале.

За купце индустријске опреме, руководиоце постројења, инжењере и техничко особље у сектору рециклаже у развоју, свеобухватно разумевање сложености сваке компоненте је од суштинског значаја. Ово знање је кључно за оптимизацију пословања, минимизирање застоја, обезбеђивање конзистентног квалитета производа и, на крају крајева, максимизирање поврата инвестиције (ROI). Овај чланак детаљно разматра основне компоненте најсавременије линије за прање ПЕТ флаша, са посебним фокусом на често потцењену, али оперативно критичну, сецкалицу бала.

Линија за прање ПЕТ боца је интегрисани систем напредних машина дизајнираних за сортирање, темељно чишћење и прераду ПЕТ боца након потрошње у висококвалитетне, ПЕТ пахуљице без контаминације. Ове пахуљице су вредна секундарна сировина, спремна за поновно увођење у производни циклус за нове производе, и тиме значајно доприносе очувању ресурса, смањењу емисије угљен-диоксида и минимизирању отпада. Овај процес је фундаменталан за постизање истинске циркуларне економије за ПЕТ пластику.

Типичан ток рада укључује неколико међусобно повезаних кључних фаза:

-

Ломљење бала и претходно сортирање (претходна обрада): Ефикасно разбијање јако компримованих бала и почетно уклањање крупних загађивача и материјала који нису ПЕТ.

-

Дробљење: Млевење или сечење боца на мање, једнолике комаде ради олакшавања темељног чишћења и одвајања материјала.

-

Прање и одвајање: Вишестепени процес који укључује интензивно прање ради уклањања етикета, лепка и прљавштине, као и одвајање ПЕТ пластике од других пластика (као што су полиолефински поклопци и прстенови) на основу разлика у густини и специфичних својстава материјала.

-

Сушење: Систематско смањење садржаја влаге у чистим пахуљицама како би се испуниле строге индустријске спецификације за даљу прераду.

-

Фино сортирање и контрола квалитета: Употреба напредних технологија како би се осигурала највиша чистоћа и конзистентност боје финалног rPET производа, често са чистоћом преко 99,9%.

Иако је наш примарни фокус на сецкалици бала, разумевање њеног положаја у ширем екосистему прања је кључно. Кључне компоненте које раде заједно обично укључују:

Већина секача бала ради на релативно једноставном, али изузетно робусном механичком принципу. Бале се обично утоварују виљушкаром или преко транспортне траке директно у бункер или на тешки ланчани транспортер. Унутар главне коморе отварача бала, једна или више снажних, споро ротирајућих осовина опремљених агресивним, специјално дизајнираним зубима, кукама или лопатицама хватају компримовану балу. Како се ови таласи ротирају, они врше огромне силе кидања и повлачења, кидајући траке (ако већ нису уклоњене) и методично расплићући боце. Сада расуте боце се затим обично постављају на транспортерску траку за испуштање, често дизајнирану као узлазни транспортер, и спремне су за следећу фазу обраде. Дизајн и конфигурација елемената за ломљење су кључни за руковање различитим густинама бала и нивоима контаминације.

Специфични дизајн (нпр. једновратни, двовратни, дизајн бубња са унутрашњим шипкама за ударање), геометрија алата за ломљење, снага мотора и преносни однос мењача отварача бала зависе од очекиваних величина бала, густина, садржаја влаге, врсте жица/трака за бале и жељеног капацитета протока (тона на сат).

Разлика коју ефикасан, добро координисан секач бала чини у целом процесу рециклаже је јасна и директно мерљива. Размотрите ово поједностављено поређење:

Избор праве дробилице за бале је кључна инвестициона одлука која директно утиче на профитабилност и одрживост вашег процеса рециклаже. Ево кључних фактора које треба пажљиво размотрити:

Иако може изгледати као једноставан, чак и груби уређај, сецкалица бала је заправо фундаментална за оперативни успех и економску профитабилност било којег постројења за прање ПЕТ флаша. Улагање у висококвалитетну, одговарајуће димензионисану и технолошки напредну дробилицу за бале директно доводи до низа опипљивих предности:

У веома конкурентној и све важнијој области рециклаже ПЕТ амбалаже, оптимизација сваке фазе процеса је кључ успеха. Не занемарујте дубок утицај ефикасног дробилице за бале – то је кључни први корак у производњи висококвалитетног rPET-а, постизању ваших оперативних циљева и реализацији ваших напора у одрживости. Избор праве дробилице за бале није само куповина опреме; То је стратешка инвестиција у будућност ваше компаније за рециклажу.