Il trituratore di balle: la base per un riciclaggio del PET ad alta efficienza

La spinta globale verso la sostenibilità e un'economia circolare funzionante ha conferito al PET riciclato (rPET) un valore immenso. L'rPET di alta qualità è molto richiesto per un'ampia gamma di applicazioni, dalle nuove bottiglie per uso alimentare alle fibre innovative e agli imballaggi durevoli. Al centro di questo processo di trasformazione c'è la lavatrice per bottiglie in PET, un sistema sofisticato e integrato, attentamente progettato per convertire le bottiglie in PET post-consumo in scaglie pulite, ad alta purezza e riutilizzabili. Sebbene ogni componente svolga un ruolo indispensabile, una macchina all'inizio del processo imposta il percorso per l'efficienza complessiva, la qualità dell'output e la redditività dell'intera operazione: la Trituratore di balle.

Per gli acquirenti di apparecchiature industriali, i direttori di stabilimento, gli ingegneri e il personale tecnico del settore emergente del riciclaggio, è essenziale una conoscenza approfondita delle complessità di ogni componente. Questa conoscenza è fondamentale per ottimizzare le operazioni, ridurre al minimo i tempi di inattività, garantire una qualità costante del prodotto e, in ultima analisi, massimizzare il ritorno sull'investimento (ROI). Questo articolo esamina approfonditamente i componenti principali di una linea di lavaggio per bottiglie in PET all'avanguardia, con particolare attenzione al trituratore di balle, spesso sottovalutato ma operativamente fondamentale.

Cos'è una lavatrice per bottiglie in PET? Una panoramica strategica

Una linea di lavaggio per bottiglie in PET è un sistema integrato di macchinari avanzati, progettati per selezionare, pulire a fondo e trasformare le bottiglie in PET post-consumo in scaglie di PET di alta qualità e prive di contaminazione. Questi fiocchi rappresentano una preziosa materia prima secondaria, pronta per essere reintrodotta nel ciclo produttivo per nuovi prodotti, contribuendo così in modo significativo alla conservazione delle risorse, alla riduzione di CO2 e alla minimizzazione degli sprechi. Questo processo è fondamentale per realizzare una vera economia circolare per la plastica PET.

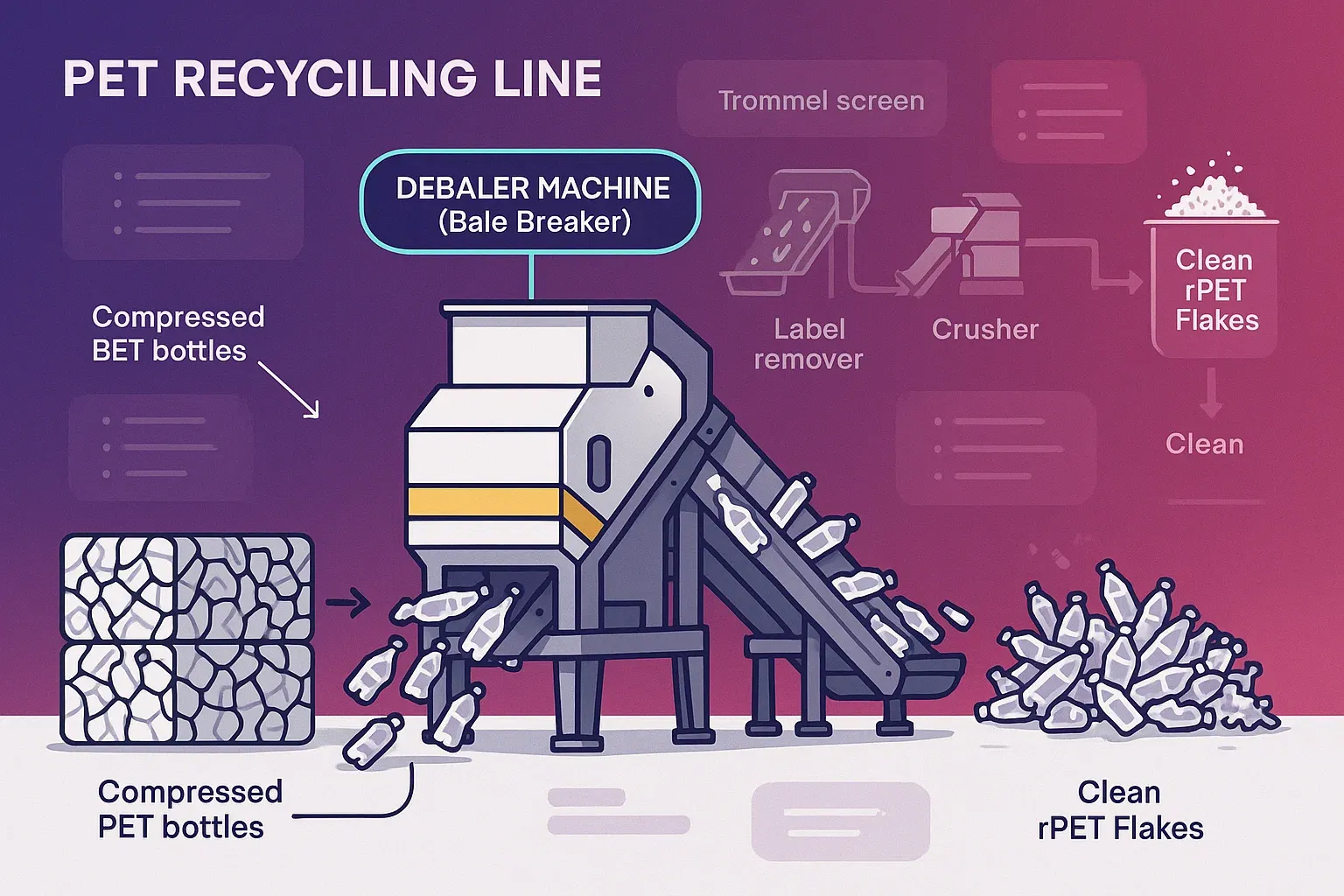

Il flusso di lavoro tipico comprende diverse fasi chiave interconnesse:

-

Rottura delle balle e pre-selezione (pre-lavorazione): Rottura efficiente di balle fortemente compresse e rimozione iniziale di contaminanti grossolani e materiali non PET.

-

Schiacciamento: Macinare o tagliare le bottiglie in pezzi più piccoli e uniformi per facilitare una pulizia accurata e la separazione dei materiali.

-

Lavaggio e separazione: Un processo in più fasi che include un lavaggio intensivo per rimuovere etichette, adesivo e sporco, nonché la separazione del PET da altre materie plastiche (come tappi e anelli in poliolefina) in base alle differenze di densità e alle proprietà specifiche del materiale.

-

Essiccazione: Riduzione sistematica del contenuto di umidità nei fiocchi puliti per soddisfare le rigorose specifiche del settore per l'ulteriore lavorazione.

-

Selezione fine e controllo qualità: Utilizzo di tecnologie avanzate per garantire la massima purezza e coerenza del colore del prodotto finale in rPET, spesso con una purezza superiore al 99,9%.

Componenti principali di un sistema di lavaggio delle bottiglie in PET (oltre al trituratore di balle)

Sebbene la nostra attenzione principale sia rivolta al trituratore di balle, è fondamentale comprendere il suo ruolo nell'ecosistema di lavaggio più ampio. I componenti chiave che lavorano insieme in genere includono:

Tamburo filtrante (vaglio rotante): Un setaccio cilindrico rotante…

Rimozione etichette (sistema di prelavaggio o asciugatura): Macchine speciali per la sostituzione…

Nastri/piattaforme di smistamento (manuali e/o automatizzati): Manuale o automatizzato…

Frantoio/Granulatore (funzionamento a umido o a secco): Riduce notevolmente le dimensioni…

Vasca/e di galleggiamento-affondamento: Utilizza differenze di densità precise…

Lavatrice calda: Un lavaggio intensivo con acqua calda…

Depuratori a frizione (depuratori ad alta velocità): Creato da elevato attrito meccanico…

Macchina disidratatrice (essiccatore centrifugo): Rimuove meccanicamente una parte significativa...

Essiccatore termico (essiccatore ad aria calda): Utilizza aria calda controllata con precisione...

Separatore di polvere/setaccio a zig-zag (setaccio a vento): Separa polveri sottili, microplastiche…

Selezionatrice ottica (selezionatrice di fiocchi): Tecnologia di smistamento avanzata…

L'eroe non riconosciuto: perché il trituratore di balle è fondamentale per prestazioni ottimali

Le bottiglie in PET solitamente giungono agli impianti di riciclaggio in balle altamente compresse, una necessità per un trasporto e uno stoccaggio efficienti. Queste balle possono pesare centinaia di chilogrammi (o persino più di una tonnellata) e sono molto compatte. IL Trituratore di balle, noto anche come rompiballe o apriballe, è la prima fase di lavorazione *attiva*. La sua funzione primaria ed essenziale è quella di rompere in modo aggressivo ma controllato queste balle compresse e di allentare le bottiglie in modo che possano fluire liberamente e uniformemente nelle fasi successive della lavatrice. Un fallimento in questa fase iniziale ha effetti negativi a cascata sull'intero sistema.

L'innegabile importanza di un efficiente trituratore di balle:

Fornitura di materiale costante e omogeneizzata: Un potente trituratore di balle garantisce...

Protezione dei sistemi a valle: Il tentativo di creare intere sezioni di balle…

Miglioramento dell'efficienza e della precisione di smistamento: Le bottiglie sciolte e isolate possono essere...

Rimozione delle etichette ottimizzata ed efficienza di lavaggio: Le bottiglie occasionali rendono possibile...

Massimizzazione della produttività e dell'utilizzo dell'impianto: Garantendo un funzionamento regolare…

Riduzione del carico di lavoro manuale e maggiore affidabilità operativa: Interruzione manuale...

Principio di funzionamento: come funziona un apriballe?

La maggior parte delle trituratrici di balle funziona secondo un principio meccanico relativamente semplice ma eccezionalmente robusto. Le balle vengono solitamente caricate tramite un carrello elevatore o un nastro trasportatore direttamente in una tramoggia o su un trasportatore a catena per carichi pesanti. All'interno della camera principale dell'apriballe, uno o più alberi potenti e a lenta rotazione, dotati di denti, ganci o palette aggressivi e appositamente progettati, afferrano la balla compressa. Durante la rotazione, queste onde esercitano forze di strappo e di trazione immense, rompendo le reggette (se non sono già state rimosse) e srotolando metodicamente le bottiglie. Le bottiglie ora sfuse vengono solitamente posizionate su un nastro trasportatore di scarico, spesso progettato come trasportatore ascendente, e sono pronte per la fase di lavorazione successiva. La progettazione e la configurazione degli elementi di rottura sono fondamentali per gestire diverse densità delle balle e diversi livelli di contaminazione.

La progettazione specifica (ad esempio monoalbero, bialbero, progettazione del tamburo con barre di battuta interne), la geometria degli utensili di frantumazione, la potenza del motore e il rapporto di riduzione del riduttore dell'apriballe dipendono dalle dimensioni previste delle balle, dalla densità, dal contenuto di umidità, dal tipo di fili/nastri per le balle e dalla capacità di produzione desiderata (tonnellate all'ora).

L'influenza notevole delle prestazioni del trituratore di balle sull'efficienza complessiva dell'impianto: un'analisi comparativa

La differenza che un trituratore di balle efficiente e ben coordinato apporta all'intera operazione di riciclaggio è evidente e direttamente misurabile. Consideriamo questo confronto semplificato:

| Indicatore chiave di prestazione | Linea con rompiballe inefficiente/assente (o rottura manuale) | Linea con trituratore di balle efficiente e automatizzato |

|---|---|---|

| Portata del materiale | Significativamente più basso, irregolare, soggetto a tempi di inattività e colli di bottiglia | Flusso ottimizzato, costante e ad alto volume |

| Usura dei sistemi a valle | Elevato stress, usura prematura, guasti e danni frequenti | Carico ridotto, normali modelli di usura, maggiore durata dell'attrezzatura |

| Precisione ed efficienza di smistamento | Tassi di errore più bassi e più alti, maggiore penetrazione dei contaminanti | Identificazione e rimozione più elevate e migliorate dei contaminanti |

| Efficacia della rimozione dell'etichetta e del lavaggio | Etichette scadenti, incomplete, intrappolate e sporche, maggiore utilizzo di prodotti chimici | Alto, bottiglie ben esposte, pulizia ottimizzata, uso ridotto di prodotti chimici |

| Qualità dei fiocchi finali di rPET | Livelli di contaminazione più bassi o più alti, qualità incoerente, valore di mercato più basso | rPET più elevato, costantemente pulito, valore di mercato premium |

| Costi di manodopera e sicurezza dell'operatore | Maggiore (rottura/intervento manuale delle balle), maggiori rischi per la sicurezza | Basso (processo automatizzato), ergonomia e sicurezza notevolmente migliorate |

| tempi di inattività operativa | Tempi di inattività frequenti, non pianificati e più lunghi | Intervalli di manutenzione ridotti al minimo e prevedibili |

Scegliere il giusto trituratore di balle: considerazioni importanti per acquirenti e ingegneri esperti

La scelta del giusto trituratore di balle è una decisione di investimento critica che ha un impatto diretto sulla redditività e sulla sostenibilità delle attività di riciclaggio. Ecco i fattori chiave da considerare attentamente:

Capacità (velocità di trasmissione): Regola la capacità di elaborazione…

Specifiche delle balle e proprietà dei materiali: Valutare criticamente il tipico…

Grado di “isolamento” e allentamento: Valutare l'efficacia della macchina...

Robustezza, durevolezza e resistenza all'usura: La macchina è in grado di gestire materiali pesanti e abrasivi...

Requisiti di manutenzione e facilità di utilizzo: Considerare un facile accesso…

Consumo energetico ed efficienza energetica: Valutare l’efficienza energetica…

Automazione, controllo e integrazione: Quanto è facile usare l'apriballe...

Caratteristiche di sicurezza e conformità: Assicuratevi che la macchina…

Reputazione, competenza e supporto del fornitore: Scegli un fornitore affidabile…

Il trituratore di balle: un investimento strategico per una qualità rPET superiore e un ROI aumentato

Sebbene possa sembrare un dispositivo semplice e persino bruto, il trituratore di balle è in realtà fondamentale per il successo operativo e la redditività economica di qualsiasi impianto di lavaggio di bottiglie in PET. Investire in un trituratore di balle di alta qualità, opportunamente dimensionato e tecnologicamente avanzato porta direttamente a una cascata di vantaggi tangibili:

Qualità costantemente più elevata dei fiocchi rPET: Ottenuto attraverso una preparazione superiore dei materiali...

Aumento della produttività complessiva del sistema: Massimizzare l’efficienza operativa…

Riduzione dell'usura sulle macchine a valle: Allungare la durata della vita…

Minori costi di manodopera e maggiore sicurezza sul lavoro: Automazione di un fisico…

Tempi di inattività ridotti al minimo e produttività massimizzata: Porta ad una maggiore disponibilità delle piante…

Profilo di sostenibilità migliorato: Abilitando un riciclaggio più efficiente…

Nel settore altamente competitivo e sempre più importante del riciclaggio del PET, l'ottimizzazione di ogni fase del processo è la chiave del successo. Non sottovalutare il profondo impatto di un efficiente trituratore di balle: è il primo passo fondamentale per produrre rPET di alta qualità, raggiungere i tuoi obiettivi operativi e realizzare i tuoi sforzi per la sostenibilità. La scelta del giusto trituratore di balle non è solo l'acquisto di attrezzature; è un investimento strategico per il futuro della tua azienda di riciclaggio.

Lascia un commento