In einer Welt, die zunehmend auf Nachhaltigkeit und Kreislaufwirtschaft setzt, ist das Recycling von PET-Flaschen ein entscheidender Prozess. Für Unternehmen der Recyclingbranche ist das Verständnis der Technologie und des Ablaufs einer PET-Flaschen-Waschanlage von größter Bedeutung, um qualitativ hochwertiges recyceltes PET (rPET) zu produzieren. Dieser Artikel bietet einen detaillierten Einblick in die Funktionsweise dieser Anlagen und zeigt auf, worauf industrielle Einkäufer und Fachleute achten sollten.

Die Bedeutung einer hochwertigen PET-Wäsche

Bevor wir in die technischen Details eintauchen, ist es wichtig zu verstehen, warum ein gründlicher Waschprozess unerlässlich ist. Verunreinigungen wie Etiketten, Klebstoffe, Essensreste, Sand und andere Kunststoffe können die Qualität des Endprodukts erheblich beeinträchtigen.1 Eine effiziente Waschanlage entfernt diese Störstoffe zuverlässig und schafft die Voraussetzung für die Herstellung von hochreinem rPET, das sogar wieder für Lebensmittelverpackungen verwendet werden kann. Für Unternehmen wie Rumtoo, die sich auf die Herstellung von Kunststoff-Recyclingmaschinen spezialisiert haben, steht die Qualität und Effizienz dieser Anlagen an erster Stelle.

Der schrittweise Prozess einer PET-Flaschen-Waschanlage

Eine moderne PET-Flaschen-Waschanlage ist ein komplexes System aus verschiedenen, aufeinander abgestimmten Modulen.2 Jeder Schritt ist darauf ausgelegt, spezifische Verunreinigungen zu entfernen und das Material für die nächste Stufe vorzubereiten.3

Workflow einer PET-Flaschen-Waschanlage

graph TD

A[Ballenauflösung & Vorsortierung] --> B{Zerkleinerung};

B --> C[Trockene Vorreinigung & Etikettenentfernung];

C --> D[Erste Wäsche & Schwimm-Sink-Trennung];

D --> E[Heißwäsche];

E --> F[Intensive Reibungswäsche];

F --> G[Spülung & Neutralisierung];

G --> H[Mechanische & Thermische Trocknung];

H --> I[Qualitätssicherung & Verpackung];

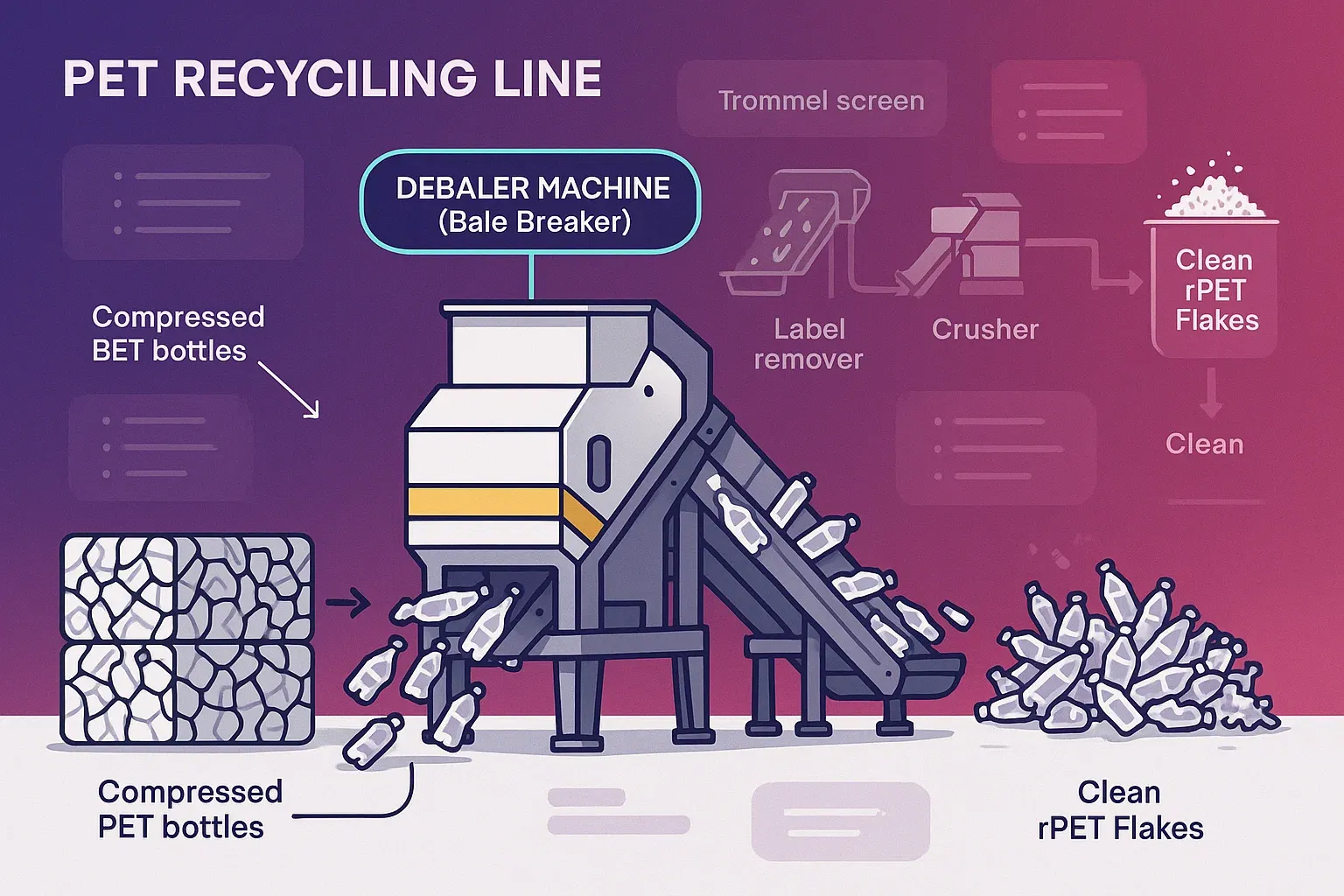

1. Ballenauflösung und Vorsortierung:

Der Prozess beginnt mit der Auflösung der gepressten PET-Flaschenballen. In diesem ersten Schritt werden grobe Störstoffe wie Steine, Metalle und andere Nicht-PET-Materialien manuell oder durch automatische Sortiersysteme entfernt.4

2. Zerkleinerung:

Die sortierten Flaschen werden in einer Schneidmühle zu kleinen Stücken, den sogenannten „Flakes“, zerkleinert.5 Die Größe der Flakes ist entscheidend für die Effizienz der folgenden Waschprozesse.

3. Trockene Vorreinigung und Etikettenentfernung:

Ein Luftstrom trennt leichtere Materialien wie Staub und einen Großteil der Etiketten von den schwereren PET-Flakes. Spezielle Maschinen können zudem Etiketten mechanisch ablösen.

4. Erste Wäsche und Schwimm-Sink-Trennung:

Die Flakes durchlaufen ein Wasserbad. PET hat eine höhere Dichte als Wasser und sinkt ab, während andere Kunststoffe wie Polypropylen (PP) und Polyethylen (PE) von den Verschlüssen und Ringen an der Oberfläche schwimmen und abgeschöpft werden.6 Dies ist ein entscheidender Schritt zur Materialtrennung.

5. Heißwäsche:

In der Heißwäsche werden die PET-Flakes bei hohen Temperaturen (typischerweise zwischen 70°C und 90°C) mit Wasser und chemischen Zusätzen wie Natronlauge (NaOH) behandelt.7 Dieser Prozess löst effektiv hartnäckige Verunreinigungen wie Klebstoffe, Fette und Öle.8 Die Verweildauer und die Konzentration der Lauge sind entscheidend für das Reinigungsergebnis.

6. Intensive Reibungswäsche:

Hochgeschwindigkeits-Reibungswäscher (Friktionswäscher) erzeugen eine starke mechanische Reinigungswirkung.9 Die Flakes werden aneinander und an den Maschinenkomponenten gerieben, um verbleibende Oberflächenverunreinigungen zu entfernen.10

7. Spülung und Neutralisierung:

Nach der Heißwäsche müssen die Flakes gründlich gespült werden, um alle chemischen Rückstände zu entfernen und den pH-Wert zu neutralisieren. Dies geschieht in der Regel in mehreren Stufen mit frischem Wasser.

8. Mechanische und Thermische Trocknung:

Ein Zentrifugaltrockner entfernt einen Großteil des anhaftenden Wassers. Anschließend erfolgt eine thermische Trocknung mit heißer Luft, um die Restfeuchtigkeit auf unter 1 % zu senken. Eine niedrige Restfeuchte ist für die Weiterverarbeitung, beispielsweise in einem plastic Pelletizer (Kunststoff-Pelletierer), unerlässlich, um eine hohe Qualität der Pellets zu gewährleisten.

9. Qualitätssicherung und Verpackung:

Am Ende des Prozesses kann eine automatische Flockensortierung letzte farbige Flakes oder Fremdkunststoffe detektieren und aussortieren. Die reinen, trockenen PET-Flakes werden anschließend in Big Bags für den Transport oder die Weiterverarbeitung verpackt.

Für eine noch detailliertere Betrachtung schlüsselfertiger Lösungen, besuchen Sie bitte unsere Seite zum Sustav za recikliranje i pranje PET boca.

Leistungsvergleich von Waschtechnologien

| Technologie | Effektivität bei der Etikettenentfernung | Effektivität bei der Klebstoffentfernung | potrošnja energije | potrošnja vode |

| Kaltwäsche | Moderat | Mala količina | Nisko | Moderat |

| Heißwäsche | visoko | Sehr Hoch | visoko | visoko |

| Reibungswäsche | visoko | Moderat | Moderat | Nisko |

| Chemische Wäsche (Alternativen) | Variabel | visoko | Niedrig-Moderat | Moderat |

Diese Tabelle verdeutlicht, dass eine Kombination verschiedener Technologien, wie sie in modernen Anlagen von Rumtoo zum Einsatz kommt, das beste Ergebnis liefert, indem sie hohe Reinigungsleistung mit optimiertem Ressourcenverbrauch verbindet.

Häufig gestellte Fragen (FAQ) für industrielle Einkäufer

1. Welche Kapazitäten bieten PET-Flaschen-Waschanlagen?

Die Kapazitäten variieren stark und können von 500 kg/Stunde bis zu mehreren Tonnen pro Stunde reichen. Die Wahl der richtigen Kapazität hängt von Ihrem Inputmaterial und Ihren Produktionszielen ab. Rumtoo bietet flexible Konfigurationen, die auf die spezifischen Bedürfnisse unserer Kunden zugeschnitten sind.

2. Wie hoch sind der Wasser- und Energieverbrauch?

Moderne Anlagen sind auf Effizienz ausgelegt. Durch fortschrittliche Wasseraufbereitungssysteme kann ein Großteil des Prozesswassers im Kreislauf geführt werden, was den Frischwasserbedarf erheblich senkt. Der Energieverbrauch hängt von der Kapazität und den eingesetzten Komponenten ab, wobei energieeffiziente Motoren und eine gute Isolierung der Heißwaschstufen zur Kostensenkung beitragen.

3. Welche Qualitätsstandards kann das recycelte PET (rPET) erreichen?

Mit einer hochwertigen Waschanlage kann eine Reinheit von über 99 % erreicht werden. Das so gewonnene rPET kann für eine Vielzahl von Anwendungen, einschließlich der Herstellung neuer Flaschen (Bottle-to-Bottle-Recycling) und Fasern, verwendet werden. Anlagen von Rumtoo sind darauf ausgelegt, die strengen Anforderungen für lebensmitteltaugliches rPET zu erfüllen.

4. Welche Rolle spielt ein plastic Pelletizer im Anschluss an den Waschprozess?

Nach dem Waschen und Trocknen liegen die PET-Flakes als Schüttgut vor. Ein plastic Pelletizer (Kunststoff-Pelletierer) schmilzt diese Flakes und formt sie zu einheitlichem Granulat. Dieses Granulat ist einfacher zu lagern, zu transportieren und in der kunststoffverarbeitenden Industrie weiterzuverarbeiten. Die Qualität der Pellets hängt direkt von der Reinheit der gewaschenen Flakes ab.

5. Wie wartungsintensiv ist eine solche Anlage?

Regelmäßige Wartung ist für einen reibungslosen Betrieb unerlässlich. Dazu gehören die Inspektion und Reinigung von Sieben, der Austausch von Verschleißteilen an den Reibungswäschern und die Überprüfung der Pumpen. Rumtoo-Anlagen sind für ihre robuste Bauweise und gute Zugänglichkeit für Wartungsarbeiten bekannt, was die Stillstandszeiten minimiert.11

Zaključak

Die Funktionsweise einer PET-Flaschen-Waschanlage ist ein hochentwickelter, mehrstufiger Prozess, der für die Produktion von hochwertigem rPET entscheidend ist.12 Für industrielle Einkäufer und Fachleute ist es wichtig, die einzelnen Schritte und die dahinterstehende Technologie zu verstehen, um fundierte Investitionsentscheidungen treffen zu können. Unternehmen wie Rumtoo bieten nicht nur die notwendige Maschinentechnik, sondern auch das Fachwissen, um Recyclingprozesse effizient, wirtschaftlich und nachhaltig zu gestalten.13 Die Investition in eine qualitativ hochwertige Waschanlage ist ein direkter Beitrag zur Stärkung der Kreislaufwirtschaft und zur Schonung wertvoller Ressourcen.