Globalni poticaj za održivost i funkcionalno kružno gospodarstvo dao je recikliranom PET-u (rPET-u) ogromnu vrijednost. Visokokvalitetni rPET je vrlo tražen za širok raspon primjena, od novih boca prehrambene kvalitete do inovativnih vlakana i izdržljive ambalaže. U središtu ovog transformativnog procesa je perač PET boca – sofisticirani, integrirani sustav pažljivo dizajniran za pretvaranje PET boca nakon potrošnje u čiste, visokokvalitetne, ponovno upotrebljive pahuljice. Iako svaka komponenta igra neizostavnu ulogu, jedan stroj na samom početku procesa postavlja smjer za ukupnu učinkovitost, kvalitetu proizvodnje i profitabilnost cijelog postupka: Usitnjivač bala.

Za kupce industrijske opreme, voditelje postrojenja, inženjere i tehničko osoblje u rastućem sektoru recikliranja, ključno je sveobuhvatno razumijevanje složenosti svake komponente. Ovo znanje je ključno za optimizaciju poslovanja, minimiziranje zastoja, osiguranje dosljedne kvalitete proizvoda i u konačnici maksimiziranje povrata ulaganja (ROI). Ovaj članak detaljno razmatra ključne komponente najsuvremenije linije za pranje PET boca, s posebnim naglaskom na često podcijenjeni, ali operativno kritični, usitnjivač bala.

Linija za pranje PET boca je integrirani sustav naprednih strojeva dizajniranih za sortiranje, temeljito čišćenje i preradu rasutih PET boca nakon potrošnje u visokokvalitetne PET pahuljice bez kontaminacije. Ove pahuljice su vrijedna sekundarna sirovina, spremna za ponovno uvođenje u proizvodni ciklus za nove proizvode, te stoga značajno doprinose očuvanju resursa, smanjenju CO2 i minimiziranju otpada. Ovaj proces je ključan za postizanje istinskog kružnog gospodarstva za PET plastiku.

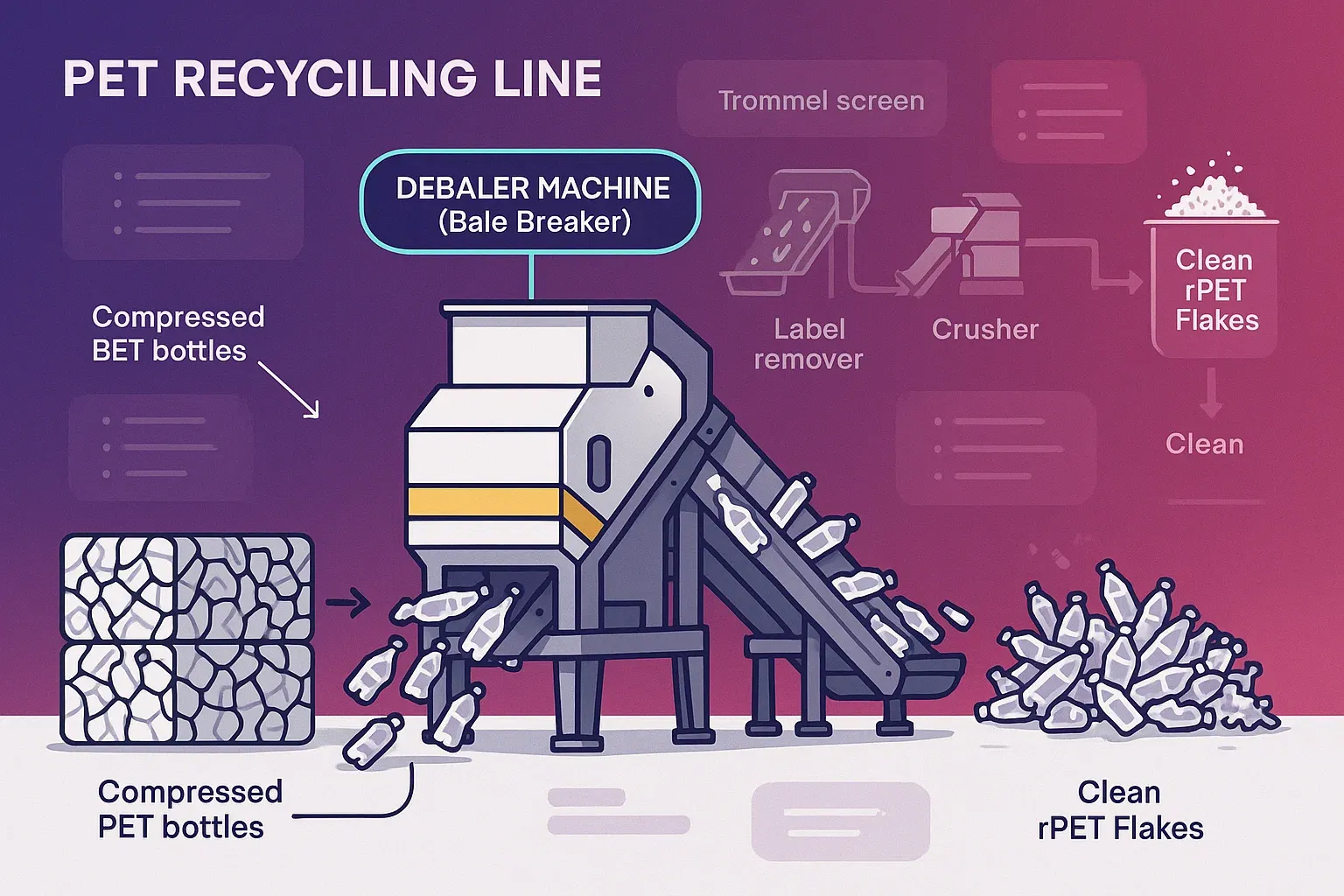

Tipičan tijek rada uključuje nekoliko međusobno povezanih ključnih faza:

-

Razbijanje bala i predsortiranje (predobrada): Učinkovito lomljenje jako komprimiranih bala i početno uklanjanje grubih nečistoća i materijala koji nisu PET.

-

Drobljenje: Mljevenje ili rezanje boca na manje, ujednačene komade radi lakšeg temeljitog čišćenja i odvajanja materijala.

-

Pranje i odvajanje: Višestupanjski proces koji uključuje intenzivno pranje radi uklanjanja etiketa, ljepila i prljavštine, kao i odvajanje PET-a od ostalih plastika (kao što su poliolefinske kapice i prstenovi) na temelju razlika u gustoći i specifičnih svojstava materijala.

-

Sušenje: Sustavno smanjenje sadržaja vlage u čistim pahuljicama kako bi se zadovoljile stroge industrijske specifikacije za daljnju obradu.

-

Fino sortiranje i kontrola kvalitete: Korištenje naprednih tehnologija za osiguranje najviše čistoće i konzistentnosti boje konačnog rPET proizvoda, često s čistoćom većom od 99,9%.

Iako je naš primarni fokus na usitnjivaču bala, razumijevanje njegovog položaja u širem ekosustavu pranja je ključno. Ključne komponente koje rade zajedno obično uključuju:

Većina usitnjivača bala radi na relativno jednostavnom, ali iznimno robusnom mehaničkom principu. Bale se obično utovaruju viličarom ili transportnom trakom izravno u lijevak ili na teški lančani transporter. Unutar glavne komore otvarača bala, jedna ili više snažnih, sporo rotirajućih osovina opremljenih agresivnim, posebno dizajniranim zubima, kukama ili lopaticama hvataju komprimiranu balu. Dok se ovi valovi okreću, oni vrše ogromne sile kidanja i povlačenja, kidajući trake (ako već nisu uklonjene) i metodično raspetljavajući boce. Sada labave boce se zatim obično stavljaju na transportnu traku za pražnjenje, često dizajniranu kao uzlazni transporter, i spremne su za sljedeću fazu obrade. Dizajn i konfiguracija elemenata za lomljenje ključni su za rukovanje različitim gustoćama bala i stupnjevima onečišćenja.

Specifičan dizajn (npr. jednoosovinski, dvoosovinski, dizajn bubnja s unutarnjim puhalima), geometrija alata za lomljenje, snaga motora i prijenosni omjer mjenjača otvarača bala ovise o očekivanim veličinama bala, gustoćama, sadržaju vlage, vrsti žica/traka za bale i željenom kapacitetu protoka (tone na sat).

Razlika koju učinkovit, dobro koordiniran drobilica bala čini u cijelom postupku recikliranja je jasna i izravno mjerljiva. Razmotrite ovu pojednostavljenu usporedbu:

Odabir pravog usitnjivača bala ključna je investicijska odluka koja izravno utječe na profitabilnost i održivost vašeg recikliranja. Evo ključnih čimbenika koje treba pažljivo razmotriti:

Iako se može činiti jednostavnim, čak i grubom napravom, usitnjivač bala zapravo je ključan za operativni uspjeh i ekonomsku isplativost bilo kojeg postrojenja za pranje PET boca. Ulaganje u visokokvalitetni, odgovarajuće dimenzionirani i tehnološki napredni drobilicu bala izravno dovodi do niza opipljivih prednosti:

U vrlo konkurentnom i sve važnijem području recikliranja PET-a, optimizacija svake faze procesa ključ je uspjeha. Ne zanemarite dubok utjecaj učinkovitog usitnjivača bala – to je ključni prvi korak u proizvodnji visokokvalitetnog rPET-a, postizanju vaših operativnih ciljeva i ostvarivanju vaših napora za održivost. Odabir pravog usitnjivača bala nije samo kupnja opreme; To je strateško ulaganje u budućnost vaše tvrtke za recikliranje.