Klíčové technické otázky při nákupu vaší linky na recyklaci PET lahví

Investice do linky na recyklaci PET lahví je významné rozhodnutí. Aby bylo zajištěno, že vyberete zařízení odpovídající vašim specifickým provozním požadavkům a poskytující kvalitní rPET vločky, je klíčové klást správné technické otázky. Tento průvodce vás provede zásadními aspekty a pomůže vám jednat s dodavateli sebevědomě.

1. Porozumění kapacitě a výkonu

Základem výběrového procesu je přizpůsobení kapacity zařízení vašim zpracovatelským potřebám.

- Jaká je nominální a skutečná zpracovatelská kapacita zařízení (např. kg/hod nebo tuny/hod)? Ujasněte si, zda se vztahuje ke vstupnímu materiálu nebo výstupním vločkám.

- Jak konstrukce linky zohledňuje výkyvy v objemu vstupního materiálu?

- Kde se nacházejí úzká místa systému a jak se s nimi pracuje?

Jasno o kapacitě zajišťuje, že linka zvládne vaše současné i budoucí objemy a předejde se poddimenzování nebo přetížení systému.

2. Specifikace vstupního materiálu

Kvalita a charakteristika vašich vstupních PET lahví výrazně ovlivňuje konstrukci a výkon linky.

- Jaké typy PET balíků může linka zpracovat (např. silně znečištěné, směs barev, postspotřebitelské)?

- Jaký je přijatelný stupeň kontaminace (např. PVC, jiné plasty, kovy, papír, organické látky)?

- Obsahuje linka předtřídicí zařízení nebo rozvazovač balíků účinné pro můj specifický vstupní materiál?

Linka navržená pro čistší, předtříděné balíky může mít problémy se silně kontaminovaným materiálem, což ovlivní efektivitu a kvalitu výstupu.

3. Požadovaná kvalita rPET vloček

Konečné použití vašich rPET vloček určuje požadovanou kvalitu. Toto je klíčový bod diskuze.

- Jaké jsou cílové specifikace finálních rPET vloček? Zvažte:

- Obsah PVC (ppm)

- Vlhkost (%

- Schüttdichte (g/cm³)

- Flakegrößenverteilung (mm)

- Vorhandensein anderer Polymerverunreinigungen (z. B. PE, PP)

- Farbverunreinigung (bei klaren Flakes)

- Intrinsische Viskosität (IV-Werte) (falls für Ihre Anwendung relevant)

- Welche Qualitätskontrollmaßnahmen sind in die Anlage integriert, um eine konsistente Ausgabequalität sicherzustellen?

Lieferanten sollten in der Lage sein zu demonstrieren, wie die Komponenten ihrer PET-Flaschen-Recycling- und Waschanlage diese spezifischen Parameter erreichen.

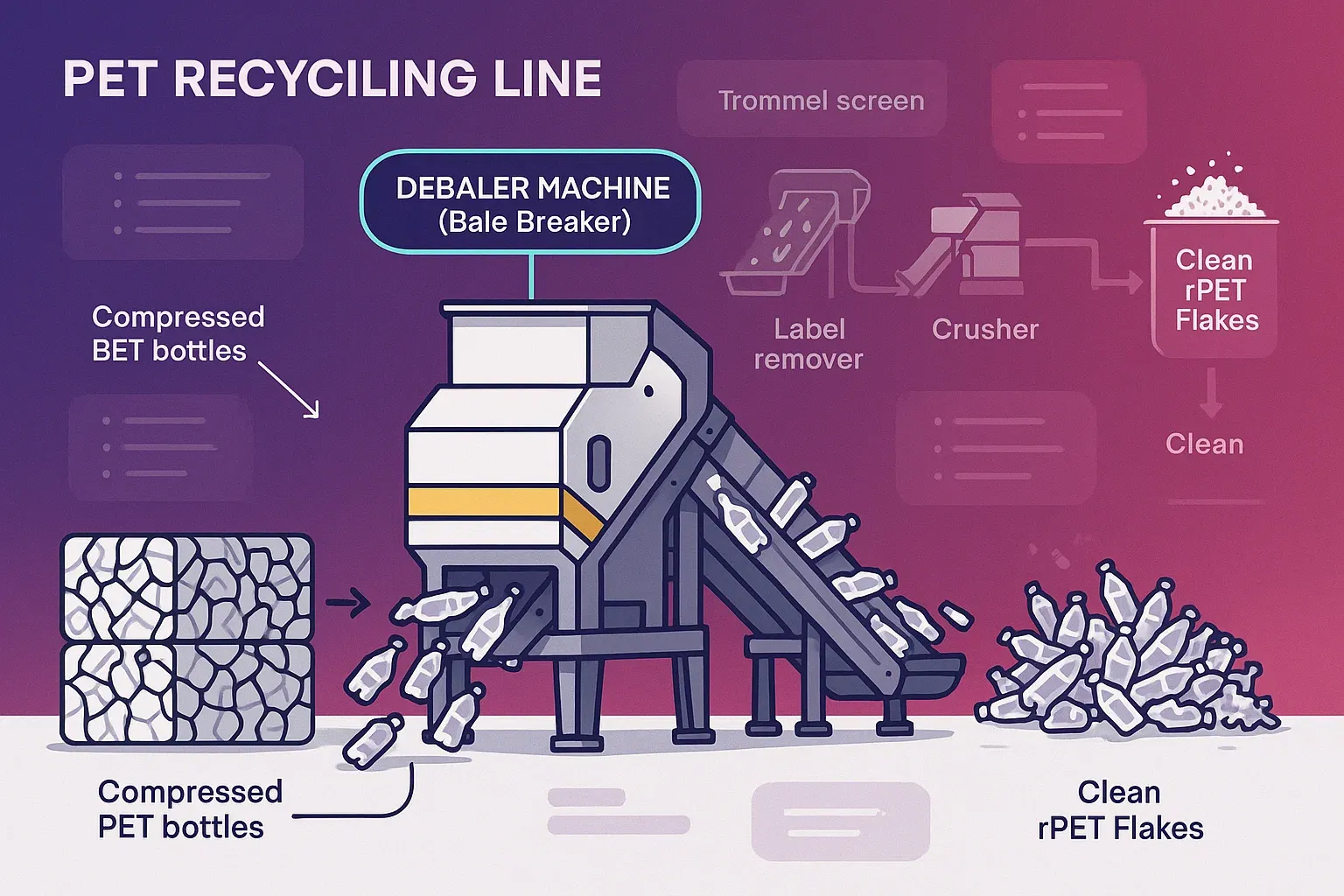

Typischer Prozessablauf einer PET-Flaschen-Recyclinganlage

Das Verständnis der typischen Prozessschritte kann Ihnen helfen, Bereiche für spezifische Fragen zu identifizieren. Obwohl die Konfigurationen variieren, umfasst ein üblicher Ablauf:BallenauflösungVorwäsche/SortierungZerkleinerungSchwimm-Sink /HeißwäscheFriktionswäsche /SpülungTrocknung &VerpackungVereinfachter Prozessablauf einer PET-Flaschen-Recyclinganlage

Jeder Schritt beinhaltet spezifische Maschinen; erkundigen Sie sich nach der jeweils eingesetzten Technologie.

4. Wasch- und Trenntechnologien

Die Reinigungsstufen sind entscheidend für die Entfernung von Verunreinigungen und das Erreichen von hochreinem rPET.

- Welche Art von Waschsystem wird eingesetzt (z. B. Heißwäsche, Kaltwäsche, Friktionswäscher)?

- Welche Chemikalien werden empfohlen und wie hoch sind deren Verbrauchsraten? Wie wird die Dosierung gesteuert?

- Wie effektiv ist das System zur Etiketten- und Deckeltrennung (z. B. Schwimm-Sink-Tanks, Windsichter)?

- Gibt es spezielle Funktionen zur Entfernung von Klebstoffen und hartnäckigen Rückständen?

5. Trocknungseffizienz

Das Erreichen eines niedrigen Feuchtigkeitsgehalts in den finalen Flakes ist für die nachfolgende Verarbeitung und Lagerung unerlässlich.

- Welche Trocknungstechnologien werden eingesetzt (z. B. mechanische Entwässerung, thermische Trocknung)?

- Was ist der garantierte Endfeuchtegehalt der rPET-Flakes?

- Wie wird die Trocknungstemperatur geregelt, um eine Degradation der Flakes (z. B. Vergilben, IV-Abfall) zu verhindern?

6. Wasser- und Energieverbrauch

Die Betriebskosten werden stark vom Ressourcenverbrauch beeinflusst. Streben Sie Effizienz an.

- Wie hoch ist der spezifische Wasserverbrauch (z. B. m³/Tonne rPET)?

- Beinhaltet die Anlage ein Wasseraufbereitungs- und Recyclingsystem? Welche Kapazitäten und Wartungsanforderungen hat es?

- Wie hoch ist die installierte Gesamtleistung und der geschätzte Energieverbrauch (kWh/Tonne rPET)?

- Gibt es energiesparende Funktionen wie hocheffiziente Motoren oder Wärmerückgewinnungssysteme?

7. Automatisierung, Steuerung und Wartung

Eine benutzerfreundliche und wartungsarme Anlage steigert die Produktivität und reduziert Ausfallzeiten.

- Welcher Automatisierungsgrad ist vorgesehen (z. B. SPS-Steuerung, HMI-Schnittstelle)?

- Sind Fernüberwachungs- und Diagnosefunktionen verfügbar?

- Wie einfach ist der Zugang zu Komponenten für routinemäßige Wartung und Reinigung?

- Wie hoch ist die erwartete Lebensdauer kritischer Verschleißteile (z. B. Schneidmesser, Siebe)? Was sind deren Austauschkosten und Verfügbarkeit?

- Was sind die empfohlenen Wartungsintervalle?

8. Platzbedarf, Installation und Sicherheit

Praktische Überlegungen zur Integration der Anlage in Ihre Betriebsstätte sind unerlässlich.

- Wie groß ist der Gesamtplatzbedarf und das Layout der vorgeschlagenen PET-Flaschen-Recyclinganlage? Passt sie in Ihren verfügbaren Raum?

- Welche Verantwortlichkeiten übernimmt der Lieferant bezüglich Installation, Inbetriebnahme und Bedienerschulung?

- Jaké bezpečnostní prvky jsou integrovány (např. nouzový vypínač, ochranná zařízení, zámky)? Splňuje zařízení příslušné bezpečnostní normy?

9. Podpora dodavatele a záruka

Spolehlivý dodavatel nabízí více než jen stroje; poskytuje průběžnou podporu.

- Jaké jsou záruční podmínky pro kompletní zařízení a jednotlivé komponenty?

- Jaká je dostupnost technické podpory a náhradních dílů? Jaké jsou dodací lhůty?

- Může dodavatel doložit reference od stávajících zákazníků s podobnými instalacemi?

- Jaké služby jsou nabízeny po instalaci (např. optimalizace výkonu, upgrady)?

Závěr: Udělejte informované rozhodnutí

Nákup linky na recyklaci PET lahví vyžaduje pečlivé prověření. Kladením těchto podrobných technických otázek můžete lépe vyhodnotit nabídky dodavatelů, porovnat různé technologie a nakonec vybrat systém, který odpovídá vašim obchodním cílům, rozpočtu a požadavkům na kvalitu. Pamatujte, že dobře zvolené zařízení je investicí do efektivity, udržitelnosti a ziskovosti.

Věnujte čas shromáždění všech nezbytných informací a spolupracujte s dodavatelem, který prokáže odborné znalosti a oddanost vašemu úspěchu.